スリッターによるカット精度を安定させる技術的要素とは?工程ポイントについて

製造現場において、スリッターによる正確なカットは、製品品質を左右する重要な工程です。

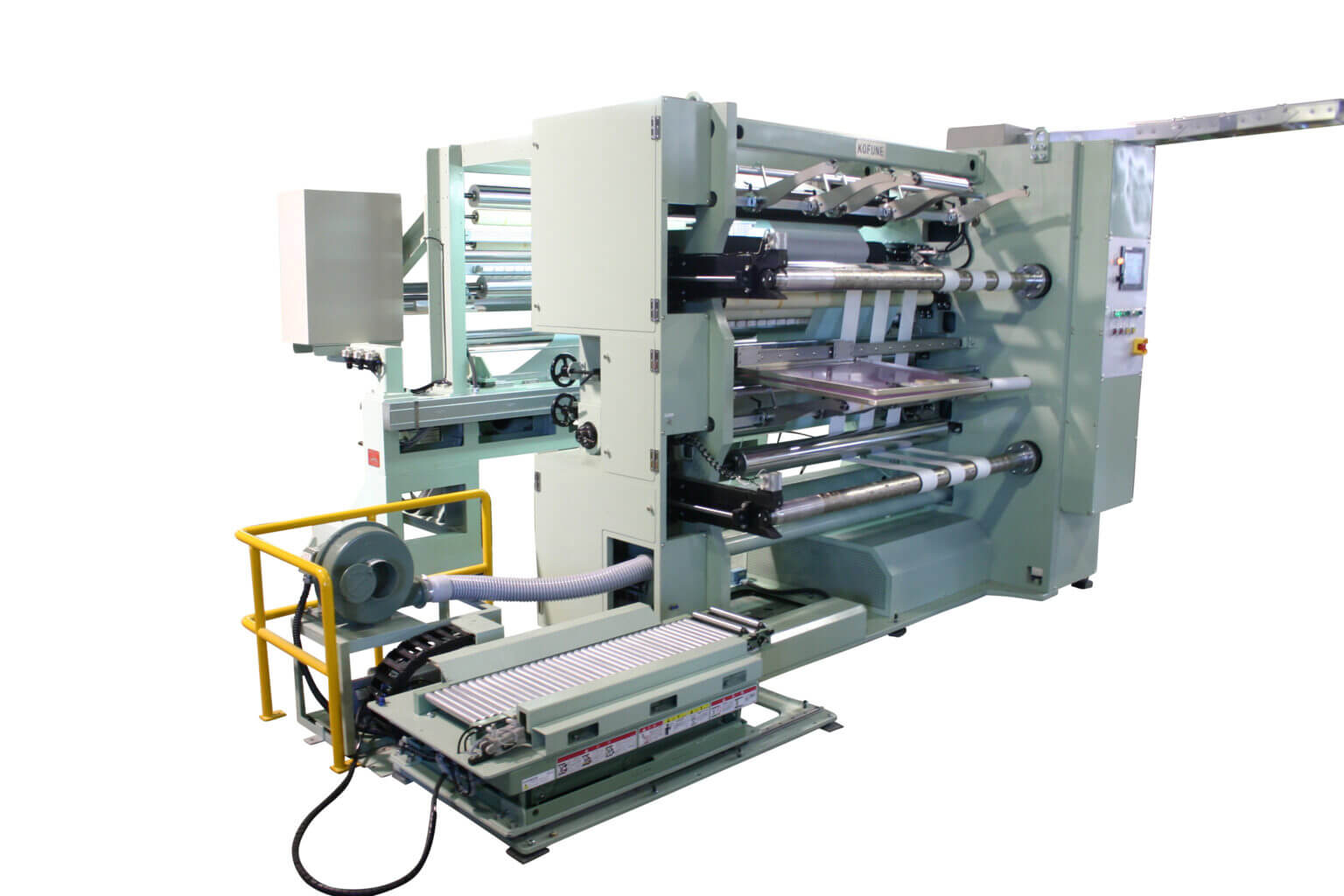

スリッターとは、ロール状の材料を連続的に切断する加工機器です。多様な材料に対応し、連続的な加工により大量生産に適しています。高品質なカットを実現するためには、技術的な要素に加え、各工程での的確な対応が必要不可欠です。

こちらでは、スリット加工の安定した仕上がりを可能にする技術的要素と工程ポイントをご紹介します。

スリット加工の安定した仕上がりを可能にする技術的要素

刃物の材質と形状の最適化

スリット加工の安定した仕上がりを可能にするためには、刃物の材質と形状を最適化することが重要です。スリッターで使用される丸刃には、主に「片刃」と「両刃」の2種類があり、それぞれに特徴があります。

片刃の特徴

- 切れ味がよく、スリット面が綺麗に仕上がる

- 寸法精度が高く、細い幅のカットに適している

- 刃先が摩耗しやすいため、定期的な研磨が必要

両刃の特徴

- 直進性に優れ、硬い材料や重量物のスリットに適している

- 太い幅のスリットに向いている

- 刃先の摩耗が少ないため、長寿命

これらの特徴を踏まえ、加工する材料の特性や求められる精度に応じて最適な刃物を選択することが重要です。経験豊富な専門家のアドバイスを受けることで、より高品質で効率的なスリット加工が可能になります。

テンション制御システムの重要性

安定した仕上がりを目指すうえで、テンション制御システムは非常に重要な役割を果たします。

適切なテンション制御がないと、以下のような問題が発生する可能性があります。

- シート材にたるみが生じ、もつれの原因となる

- 過度のテンションがかかり、製品の破損や破れが発生する

これらの問題を防ぐために、高精度なテンション制御システムが必要不可欠です。

テンション制御の方法として、速度制御とトルク制御があります。速度制御は、材料の搬送速度を制御することで、張力の変動を抑制します。一方、トルク制御は、パウダブレーキのトルクを調整することで、張力を制御します。

それぞれの方式に得意・不得意があり、加工する材料や必要な精度、スリッターの構造などによって最適なものを選択する必要があります。

適切なテンション制御により、以下のような効果が期待できます。

- 製品の損傷防止

- プロセスの最適化

- 不良品発生率の低減

- 製品品質の向上

高精度なテンション制御システムを導入することで、スリッターによるカットの精度向上と生産性の向上を同時に実現できます。

位置決め精度を高める制御技術

安定した仕上がりを目指すには、刃物の位置決め精度を高める制御技術が不可欠です。位置決め精度を高める制御技術は、スリット加工の品質向上だけでなく、生産効率の向上にも大きく貢献しています。センサー技術やAI技術の進化に伴い、今後さらなる精度向上が期待されます。

スリット加工における品質維持のための工程ポイント

スリット加工前の準備と材料管理の最適化

加工精度と品質の安定性を確保するためには、スリット加工前の準備と材料管理の最適化が不可欠です。カットを開始する前に、主に以下の3つの要素に注目する必要があります。

材料の品質管理

使用する材料の品質を安定させることは、加工精度に直結します。ロットごとの検査や異物混入の防止など、受け入れ時点での品質確認が重要です。

材料の前処理

カット前の材料に対して、適切な前処理を施すことで、トラブルの発生を抑え、安定した加工が可能になります。

刃物・設備の状態確認とメンテナンス

刃物や設備の状態は加工品質に大きく影響します。以下の点に留意してください。

- 定期的に刃物の交換や研磨を行い、常に最適な切れ味を維持する

- 刃物の取り付け角度や位置を精密に調整し、最適なカット条件を設定する

- 使用前後の刃物のクリーニングを徹底し、不純物の付着を防ぐ

これらの加工前準備と材料管理を最適化することで、カットの精度向上と安定した品質の実現が可能となります。

カット中の品質モニタリング技術

加工中は、リアルタイムで品質状況を監視し、異常があれば即時対応できる体制が求められます。最新のスリッターでは、様々な先端技術を駆使してリアルタイムで品質管理を行っています。

主なモニタリング項目としては、以下が挙げられます。

- 製品幅の測定

- 材料の張力監視

- エッジ位置の検出

- 製品表面の検査

これらの項目を高精度センサーやAI技術を用いて連続的に監視することで、わずかな品質の変動も見逃さず、即座に対応することが可能となります。

カット後の処理

カット後の処理も、製品の品質維持には非常に重要です。以下に、カット後の処理のポイントをまとめます。

適切な巻取り張力の管理

カット後の材料を巻き取る際、適切な張力を維持することが重要です。張力が弱すぎると巻きムラが発生し、強すぎると材料に変形や歪みが生じる可能性があります。

巻取りコアの選択

巻取りコアの選択も精度維持に影響します。材料の特性や用途に応じて、適切な材質や直径のコアを選択することが大切です。

適切な梱包と保管

最後に、カットされた材料を適切に梱包し、管理された環境で保管することが重要です。温度や湿度の変化による材料の変形を防ぐため、空調管理された倉庫での保管が推奨されます。

スリット加工における品質維持は、一つひとつの工程を丁寧に管理することから始まります。材料の準備、加工中のモニタリング、加工後の処理まで、各段階でのポイントをしっかり押さえることで、お客様の要求に応える品質を提供できます。

K Converting Solutions株式会社ではオーダーメイドのソリューションをご提案!

スリッターとは、ロール状の材料を所定の幅に正確に切断する機器です。正確なカットが求められる製造現場では、わずかなズレも許されません。安定した品質でスリット加工を行うために、オーダーメイドでの装置製作をご検討ください。

K Converting Solutions株式会社は、コンバーティング技術の分野で豊富な経験と実績を誇る技術商社です。私たちは長年の経験と専門知識を活かし、お客様のニーズに柔軟に対応できるオーダーメイドのソリューションをご提案いたします。例えば、特殊な材料を扱う場合でも、その特性や使用条件に応じて最適化されたソリューションを提供し、生産効率を向上させることが可能です。

また、単なる装置の製作・販売にとどまらず、既存の装置改造も手がけております。既設コンバーティングマシンの機能変更、改善、合体などを行い、別製品への対応や省スペース化を可能にいたします。メーカー問わず対応しております。

K Converting Solutions株式会社ではお客様との綿密なコミュニケーションを通じて、ニーズを的確に把握し、最適なスリッターの選定から設置、メンテナンスまで、トータルサポートいたします。豊富な経験と高い技術力で、お客様の生産性アップに貢献いたしますので、まずはお気軽にお問い合わせください。

しわ取りロール・コーターなどに関するコラム

- しわ取りロールとは?価格に影響する要因

- しわ取りロールの見積もり依頼前の準備と導入する際のチェックポイント

- 【フィルム】ロールタイプ別効果が出やすいポイントとしわ取りロールの活用事例

- コンバーティングマシンに使用されるしわ取りロールの種類と導入効果

- ロールコーターの役割は?コーターの種類と保守管理

- 【メーカー】コーター選びの重要性と導入ガイド

- フィルム加工のスリット方式は主に3種類!スリッターの導入基準は?

- スリッターによるカット精度を安定させる技術的要素と工程ポイント

- リワインダー・ワインダー導入前に確認すべきことと導入ポイント

- フィルム加工の生産ラインに最適なリワインダーの導入基準と必要なシーン

スリッターによるカットのご相談ならK Converting Solutions株式会社

| 社名 | K Converting Solutions株式会社 |

|---|---|

| 所在地 | 〒270-0237 千葉県野田市中里2761-2 |

| TEL | 080-8125-0831 平日:9:00~17:00 |

| 事業内容 | 産業用機械製造販売、産業用機械周辺部品製造販売、コンサルティング |

| URL | https://www.kconvertingsolutions.co.jp |